在构建智能工厂的宏伟蓝图里,人们常谈论大数据平台、AI算法与数字孪生。然而,这一切智能应用的基石,都始于一个看似平凡却至关重要的设备——数据采集网关。它如同遍布工厂的“神经末梢”,负责感知和收集一切数据;同时又是一座“智能桥梁”,连接起割裂的物理世界与数字世界。

一、 不止于“采集”:数据采集网关的核心价值

数据采集网关的核心任务,是解决工业现场“数据如何来”的根本问题。其价值远非简单的数据搬运,而是体现在三个层面:

连接:打通异构系统的“巴别塔”

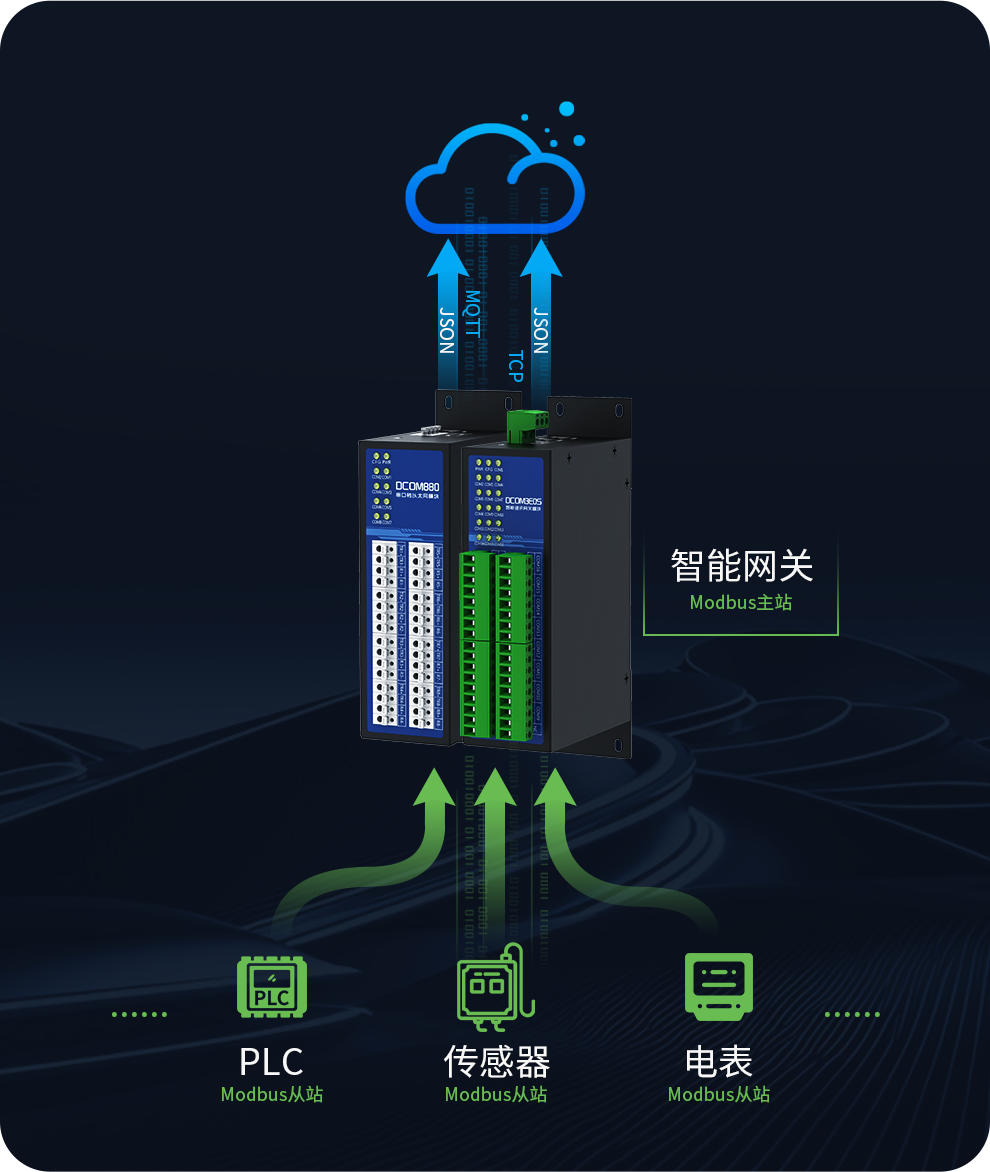

工厂是“技术博物馆”,充斥着不同年代、不同品牌、采用不同通信协议(如Modbus, IEC104, CAN等)的设备。数据采集网关的核心能力就是多协议兼容,它能听懂各种设备的“方言”,并将数据统一翻译成标准语言(如MQTT、HTTP),从而实现异构系统的互联互通。

聚合:从数据孤岛到信息大陆

网关部署在设备侧,能够同时连接串口、网口、IO接口等多种类型的设备,将分散在各个PLC、传感器、仪器仪表中的零散数据汇聚起来,形成一个完整的、面向特定生产单元或产线的数据视图,彻底打破数据孤岛。

边缘计算:为数据赋予初步的“智慧”

现代的数据采集网关已进化成边缘计算网关。它具备一定的算力,能在数据源头完成以下工作,实现降本增效:

数据清洗与滤波:剔除无效、异常数据,减轻云端/平台端负担。

协议转换与封装:将各种工业协议转换为云平台可识别的标准协议。

边缘智能分析:运行轻量级算法,实现实时报警、初步诊断、数据聚合(如计算OEE)等。

二、 数据采集网关的典型应用场景

设备联网与状态监控:实时采集设备的开关机状态、运行模式、主轴转速、报警代码等,实现生产过程的透明化管理。

能耗精细化管理:连接电、水、气等多种计量表计,实时监测每条产线、每台重点设备的能耗,为节能降耗提供数据支撑。

预测性维护:采集设备的振动、温度、电流等高频时序数据,通过边缘侧或平台侧的AI模型分析,提前预警潜在故障。

生产数据追溯:通过与MES(制造执行系统)集成,自动采集工单、产量、物料等信息,构建完整的产品数据档案,实现全生命周期追溯。

三、 未来展望:从“连接器”到“边缘智能体”

未来的数据采集网关,将沿着以下路径持续进化:

AI内生化:将集成更强的NPU(神经网络处理单元),使复杂的视觉检测、声纹识别等AI模型能直接在边缘侧运行。

软硬件解耦:趋向于采用容器化技术,使应用软件能独立于硬件部署,实现功能的灵活扩展与迭代。

云边端协同:作为“云边端”架构中的关键一环,与云端平台形成更紧密的分工协作,构建统一、高效的数据价值链。